Las exigencias cada vez mayores de los procesos de fabricación, hacen que se generen desgastes excesivos de las herramientas y utillajes y hacen necesaria la aparición de medios que ralenticen tal deterioro manteniendo la operación a un alto nivel de eficiencia. En respuesta a esta problemática surgen los recubrimientos, capaces de retrasar, entre otros, los desgastes abrasivos, térmicos o químicos, además de conseguir una mayor calidad en sus operaciones y de mejorar las condiciones del proceso.

En concreto un recubrimiento PVD es una fina capa cerámica de unas micras de espesor, con una excepcional dureza, que se deposita sobre sustratos con el fin de aportar unas propiedades que suplen las carencias del mismo, ya sean propiedades funcionales o decorativas. La rugosidad es baja siempre y cuando el sustrato también tenga un buen acabado. Se encuentra entorno a 0.04 Ra- 0.15 Ra, pudiendo ser menor en casos excepcionales.

Las propiedades aportadas por el recubrimiento dependen en todo momento del tipo de recubrimiento depositado, en cuanto a estructura, material o espesor, además de los tratamientos que se le apliquen a la superficie antes y después del recubrimiento de la misma. Tanto los tratamientos como el tipo de recubrimiento se deben escoger atendiendo a los resultados de un riguroso examen de la aplicación a la que sean destinados los sustratos, por tanto las características aportadas no serán en general las mismas.

De manera general, las propiedades que se pueden ver mejoradas son las siguientes: Mecánicas, físicas, tribológicas, químicas, eléctricas, ópticas y/o biológicas.

Es importante saber que el recubrimiento tiene un efecto multiplicativo, es decir, mejora el desempeño del útil, pero si este no se encuentra en buenas condiciones su aportación se verá limitada.

Los recubrimientos tienen muchas aplicaciones tanto por operación como por sector. Por operaciones los grandes grupos son herramientas de corte, herramientas de deformación, inyección y componentes. Mientras que por sectores cabría mencionar el ferroviario, automoción, aeroespacial, biomédico, construcción… Los recubrimientos no tienen un campo cerrado de aplicaciones, ya que son diversos los entornos en los que pueden aportar beneficios.

Aunque son muchas las características que se pueden controlar en un recubrimiento PVD, las siguientes son las más usuales e importantes:

Espesor. El valor idóneo de este parámetro depende una vez más de la aplicación a la que esté destinado el sustrato. En herramientas micro, la deposición de grandes capas puede suponer la pérdida de tolerancia en la operación, mientras que en estampación, interesa un elevado espesor de capa.

Adhesión. Un fallo de esta propiedad con probabilidad anulará el efecto positivo del recubrimiento. En general se aplican capas de adhesión y se efectúan tratamientos de las superficies para aumentar la garantía frente a este tipo de fallo.

Estabilidad térmica. En operaciones donde la generación de calor es grande, hay que asegurar la conservación de las propiedades del recubrimiento a altas temperaturas y evitar su degradación prematura.

Estabilidad química. Para procesos donde el material de la herramienta pueda interactuar con el material de trabajo es un factor a controlar, evitando así fenómenos de adhesión del material de trabajo a la herramienta. Aplicación frente al oxígeno, medios químicos, metales fundidos, etc.

Rugosidad. Estrechamente relacionada con el coeficiente de fricción y por tanto con el desgaste abrasivo. En herramienta de corte en general interesa que sea baja, mientras que en otros casos, es necesaria cierta rugosidad.

Aislamiento térmico. En general debe ser alto para evitar que el calor sea absorbido por el material sustrato, sobre todo el operaciones donde se trabaja a elevadas temperaturas.

Dureza. Íntimamente ligado al desgaste abrasivo pero en general también relacionado con la fragilidad. De nuevo se debe buscar el valor idóneo en cada operación.

Resistencia a la oxidación y corrosión. Importante para evitar el deterioro de la herramienta en ambientes agresivos o a altas temperaturas.

Tensiones residuales. Para evitar la fatiga superficial que sufre el recubrimiento en presencia de cargas discontinuas. Es interesante cierto nivel de tensiones compresivas, pero un valor excesivo puede limitar el espesor admisible.

Las siglas PVD vienen de Physical Vapour Deposition, o lo que es lo mismo, deposición física en fase de vapor. Los recubrimientos MEX se llevan a cabo mediante este proceso, que es el más exitoso de acuerdo con la creciente cuota de mercado e innovaciones presentadas en los últimos 20 años. Durante el proceso, se calientan los targets a través de un arco eléctrico guiado por un campo magnético. La temperatura se eleva hasta tal punto que parte de las partículas del cátodo sólido subliman, evaporándose en la cámara en vacío. Estas partículas, altamente ionizadas son dirigidas a los sustratos por la aplicación de un potencial entre targets (cátodo) y sustratos (ánodos) a través de un plasma en vacío y reaccionando con el gas presente en la cámara, hasta conseguir la composición deseada.

A lo largo del proceso, se alcanza una temperatura máxima de entorno a 500º C, por ello es altamente recomendable que todos los sustratos a recubrir hayan sufrido un tratamiento térmico previo a una temperatura superior a 500 ºC y relajación de tensiones.

UN RECUBRIMIENTO PARA CADA APLICACIÓN

Es importante utilizar el recubrimiento más adecuado para cada aplicación, por eso es importante seguir los consejos de una persona técnica que conozca en profundidad los recubrimientos y sus propiedades, así como la operación a la que van a ser destinados.

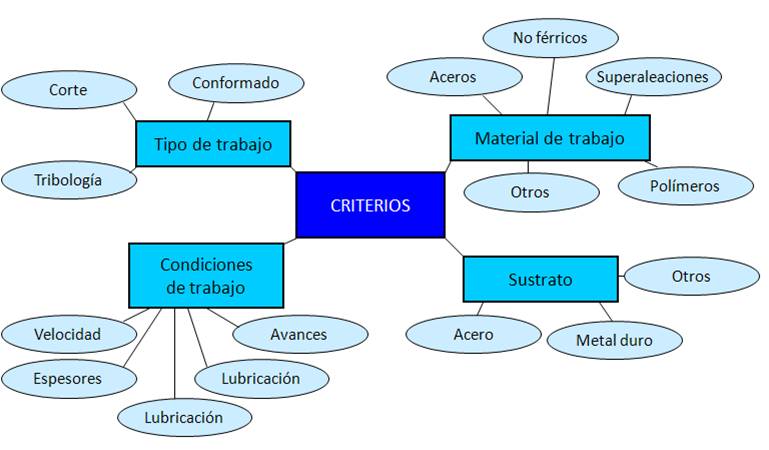

Para dar una recomendación acertada es necesario conocer la mayor cantidad de información posible acerca del modo de trabajo del recubrimiento. Las características fundamentales son el tipo y material de la herramienta, el tipo de operación, el material a trabajar, el tipo de lubricación y condiciones especiales si las hubiese (alta velocidad, alta tasa de arranque, altas temperaturas…). Aunque también es conveniente saber el tipo de desgaste que sufre la herramienta desnuda y el criterio de vida de la misma.

Una opción que ofrece Metal Estalki a través del acceso a prestigiosos laboratorios, es el análisis de las herramientas usadas para conocer las causas de fallo y estudiar la posibilidad de mejora.

INFLUENCIA DEL ESTADO DE LAS HERRAMIENTAS ANTES DE RECUBRIR

Otro aspecto que condiciona el buen funcionamiento de los recubrimientos es el estado de las herramientas antes de recubrir. Desde Metal Estalki se aconseja lo siguiente:

DECAPAJE Y ACUMULACIÓN DE CAPAS

La acumulación de demasiadas capas tras los sucesivos reafilados puede provocar desconchamientos que van en detrimento del rendimiento de la herramienta, por eso es necesario realizar un análisis de la misma para determinar la necesidad de decapar anteriores recubrimientos.

OPERACIONES DE PRE Y POST-TRATAMIENTOS

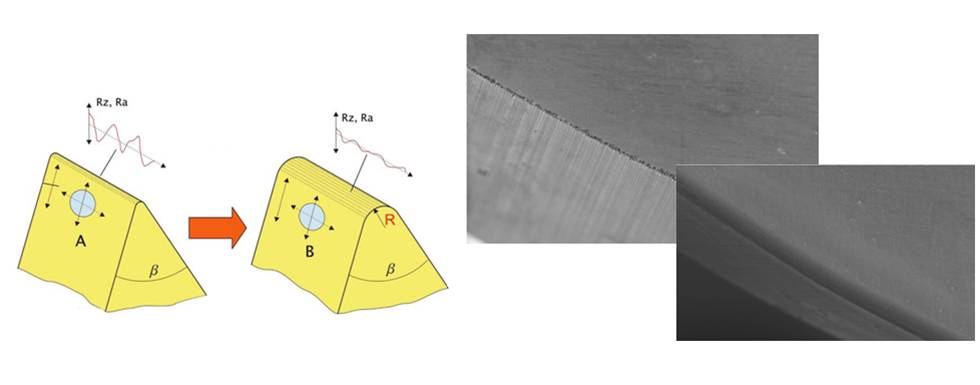

Para optimizar el uso del recubrimiento es conveniente la preparación de filos. Cada útil tiene un radio así como una rugosidad superficial óptimos para el recubrimiento. Se recomienda consultar con una persona técnica acerca de la necesidad de tratar las superficies previa y/o posteriormente.

LIMITACIONES DEL PROCESO DE RECUBRIMIENTO PVD

El recubrimiento PVD como todos los procesos, también tiene sus restricciones y son las siguientes:

La única condición para recubrir un sustrato, es que la temperatura del último tratamiento térmico sufrido por este, sea superior a la temperatura de proceso, que en ningún caso es superior a 500 ºC. Se recomienda relajación previa de tensiones, aunque en general las distorsiones son despreciables. Es factible recubrir la mayor parte de los aceros de herramientas, pero deben haber sido revenidos a por lo menos 500 ºC (preferiblemente a 550 ºC en tres revenidos). Se pueden recubrir todos los aceros rápidos, los aceros de trabajo en caliente y los pulvimetalurgicos, así como los de nitruración y los metales duros. La mayoria de aceros para moldes de plásticos son aptos, y todos aptos para el CrN, cuyo ciclo es a menor temperatura. Los aceros inoxidables, aunque algunos requieren procesos especiales, la mayoría pueden ser recubiertos a la temperatura tradicional. Por otra parte presentan problemas a la hora de ser recubiertos algunos aceros de cementación y de trabajo en frío.En caso de materiales que se salen de lo estándar, se aconseja preguntar antes de proceder al recubrimiento.

Otras consideraciones se deben tener en cuenta cuando se trata de herramientas de acero con placa soldada de metal duro. El material de soldadura debe tener un punto de fusión superior a los 600 ºC, y estar libre de Zn y Cd, por riesgo de contaminación severa de las zonas de trabajo. Lo mismo ocurre con las grietas, que además de ser indeseables por razones mecánicas, suponen zonas de acumulación de contaminantes y por tanto actúan en detrimento de la adhesión. Además, es aconsejable un proceso de relajación de tensiones antes de recubrir.

Para el óptimo recubrimiento de los sustratos, se requiere un mínimo acondicionamiento de las superficies que las adapte a los requisitos de la deposición PVD.De manera general se pueden resumir en los siguientes:

Tratamientos o agentes que afectan a la composición de la superficie y que pueden ser eliminados sin alterar la calidad superficial. Es conveniente eliminarlos antes de enviarlos al centro de recubrimientos.

Tratamientos o agentes que afecten a la composición de la superficie y que no se pueden eliminar sin alterar la calidad superficial.

En superficies rectificadas hay que tener cuidado con:

Más posibilidades para el futuro

Los recubrimientos CVD se emplean industrialmente en el sector de las herramientas desde los años 60 del pasado siglo. Las evoluciones han sido pocas hasta los años 90, en los que los tipos de recubrimientos ofertados se han estancado produciéndose muy pocos desarrollos a partir de entonces. Actualmente pocos centros de recubrimiento ofertan productos más evolucionados que el TiN y el TiC.

Los recubrimientos PVD hicieron su aparición en los años 80 del pasado siglo y su evolución ha sido tremendamente rápida produciéndose una enorme variedad de composiciones para dar soluciones específicas a las diferentes necesidades de la industria. Un centro de recubrimiento PVD con tecnología Platit es capaz de ofrecer con un solo equipo PVD más de 15 distintos tipos de recubrimiento sin tener que realizar cambios de configuración en el equipo.

Por otro lado, el desarrollo de nuevos recubrimientos PVD está a la orden del día, pudiendo ofertar soluciones personalizadas a distintos clientes de un modo que sería impensable por medio de los recubrimientos CVD. En Metal Estalki se dispone de equipos de recubrimiento PVD de pequeño tamaño capaces de ofertar soluciones específicas a pequeños fabricantes de herramientas.

Propiedades ampliadas

Los rangos de dureza de los recubrimientos PVD pueden llegar hasta los 45 GPa (4500 Vickers aproximadamente) con una dureza en caliente muy superior a los recubrimientos CVD, gracias a las estructuras nanométricas que se aplican a los recubrimientos PVD de tecnología PLATIT más novedosos. En recubrimientos CVD apenas se llega a los 40 Gpa.

Nivel de adhesión excelente sobre metal duro para los recubrimientos PVD. Compatibilidad absoluta sobre todos los grados de metales duros. Aunque la primera capa de los recubrimientos PVD es de mayor adhesión por ser esta térmica, en CVD existe la problemática de producirse reacciones adversas con los metales duros en algunos grados creando unos compuestos frágiles.

Posibilidad de decapar tanto metales duros como aceros recubiertos y restaurar la superficie de las herramientas a sus condiciones previas al recubrimiento sin aumento significativo de rugosidad. Algo imposible en los procesos de CVD debido a la existencia de una zona de difusión. Esto permite no solo la recuperación de herramientas usadas para usos adicionales sino también una garantía de calidad del producto debido a que procesos de recubrimiento no conformes se pueden reciclar de un modo sencillo y producir un recubrimiento con la calidad requerida.

Los recubrimientos PVD ofrecen la posibilidad de producir recubrimientos mixtos con una capa dura y otra anti adhesiva sobre ella, para materiales de trabajo que tienden a adherirse, estructuras que no son posibles de producir por CVD.

Proceso

En los recubrimientos PVD el proceso se realiza a temperaturas inferiores a 500 ºC, siendo totalmente respetuoso con la gran mayoría de los aceros de herramienta como con todos los grados de metales duros. Sin embargo, las altas temperaturas de proceso del CVD (1000 ºC) provocan redondeamientos de filo en metal duro y deformaciones en el acero que hacen necesarios tratamientos térmicos posteriores.

Los recubrimientos PVD otorgan la capacidad de seleccionar las superficies a recubrir por medio de enmascaramientos de un modo muy sencillo y económico. Al basarse en una técnica de deposición física, todas las superficies expuestas son recubiertas mientras que las no expuestas no se recubren. Dicha selección de superficies no es posible realizar en los recubrimientos CVD al basarse en procesos de reacción de gases.

Calidad para los clientes más exigentes

Espesor más controlado y reproducible. Seleccionable, en función del recubrimiento, desde 0.5 micras hasta 14 micras. En CVD se pueden formar grandes espesores de una manera menos controlada.

Respeto de las tolerancias de las herramientas de los clientes. Un espesor controlado permite una producción de herramientas de mayor precisión, algo cada vez más requerido en la industria.

En punzones de corte existe la posibilidad de recubrir filos con radios de filo inferiores a 5 micras, posibilitando la conservación de un radio de filo extremadamente cortante, lo cual no es posible por medio de CVD debido a los extremos redondeamientos que producen estas capas.

La conformidad de los recubrimientos PVD de PLATIT se certifican en base a las normas DIN 1071-2, VDI 3198. El sistema de gestión de calidad de Metal Estalki cumple asimismo la norma ISO 9001 desde hace más de seis años.

Excelente calidad superficial del recubrimiento. Rugosidad Ra tras recubrimiento de 0.04 micras a máximo de 0.15 micras, con posibilidad de reducirse tras un rápido pulido superficial. Los recubrimientos CVD habituales se caracterizan de una rugosidad mucho más elevada que requiere en todos los casos un costoso proceso de pulido.

Servicio ágil

Plazo de recubrimiento más corto que los habituales con los recubrimientos CVD, preparación más rápida y ciclos de recubrimiento más cortos.

Respetuosos con el medio ambiente

El proceso de recubrimiento PVD es totalmente respetuoso con el medioambiente y seguro por emplearse compuestos y gases seguros para las personas y otros seres vivos. Por el contrario, en los procesos CVD se deben emplear gases extremadamente peligrosos para la salud de las personas y el proceso produce residuos tóxicos que en caso de no ser adecuadamente tratados suponen un peligro medio ambiental.

Lejos de lo que puede parecer, un correcto recubrimiento PVD comprende además del propio ciclo de recubrimiento otros procesos de gran importancia. En Metal Estalki se apuesta por un servicio integral, de manera que todos ellos se lleven a cabo dentro de la propia planta, sin necesidad de subcontrataciones que alargan el plazo y reducen la fiabilidad.

El conocimiento de la herramienta, de la aplicación y de los procesos es imprescindible a la hora de determinar las necesidades de cada pieza o herramienta en concreto, por eso es necesario el asesoramiento de un técnico con experiencia. De forma genérica, las posibles etapas son las siguientes: