Les processus de fabrication toujours plus exigeants provoquent une usure excessive des outils et de l’outillage, et rendent nécessaire la recherche de moyens capables d’atténuer cette détérioration tout en garantissant un haut niveau d’efficacité. Pour résoudre ce problème, des revêtements sont conçus pour retarder, notamment, l’usure abrasive, thermique ou chimique, et pour obtenir une meilleure qualité des opérations et améliorer les conditions du processus.

Très concrètement, un revêtement PVD est une fine couche de céramique de quelques microns d’épaisseur, d’une dureté exceptionnelle, qui est déposée sur des substrats en vue de les doter de propriétés capables de compenser ses faiblesses, qu’elles soient fonctionnelles ou décoratives. La rugosité est faible à condition que la finition du substrat soit elle aussi adéquate. Elle est d’environ 0,04 Ra- 0,15 Ra, et peut être inférieure dans des cas exceptionnels.

Les propriétés que procurent le revêtement dépendent dans le tous cas du type, en termes de structure, matériel ou épaisseur, ainsi que des traitements appliqués à la surface avant et après son dépôt. Les traitements et le type de revêtement doivent être choisis après un examen rigoureux de l’application à laquelle les substrats sont destinés, de sorte que les caractéristiques obtenues ne seront généralement pas les mêmes.

Les propriétés qui peuvent être améliorées sont en général les suivantes : mécaniques, physiques, tribologiques, chimiques, électriques, optiques et/ou biologiques.

Il est essentiel de savoir que le revêtement a un effet multiplicateur, c’est-à-dire qu’il améliore les performances de l’outil, mais s’il n’est pas en bon état, sa contribution sera limitée.

Les applications des revêtements sont nombreuses tant en termes d’opérations que de secteurs. Dans le cas des opérations, les grands groupes sont les outils de coupe, les outils de déformation, l’injection et les composants. Alors que dans les secteurs, nous pourrions citer le ferroviaire, l’automobile, l’aérospatial, le biomédical, la construction… Les revêtements ne sont pas limités à un champ d’application donné, car il existe plusieurs domaines qui peuvent bénéficier des avantages qu’ils apportent.

Les caractéristiques que l’on peut contrôler dans un revêtement PVD sont nombreuses, mais les suivantes sont les plus courantes et les plus importantes :

Épaisseur. La valeur idéale de ce paramètre dépend une fois de plus de l’application à laquelle le support est destiné. Dans le cas des micro-outils, le dépôt de grandes couches peut entraîner une perte de tolérance pendant le fonctionnement, tandis que dans l’emboutissage, une épaisseur de couche élevée est toujours utile.

Adhérence. Si cette propriété fait défaut, l’effet positif du revêtement peut en être annulé. En général, on applique des couches d’adhérence et des traitements de surface pour réduire les possibilités de ce type de défaillance.

Stabilité thermique. Dans le cadre d’opérations présentant une génération de chaleur élevée, il est nécessaire d’assurer la préservation des propriétés du revêtement à haute température et d’éviter sa dégradation prématurée.

Stabilité chimique. Pour des processus dans lesquels le matériau de l’outil peut interagir avec le matériau à usiner, il s’agit d’un facteur à contrôler, afin d’éviter les phénomènes d’adhérence du matériau de travail à l’outil. Application pour réduire les problèmes liés à l’oxygène, les composants chimiques, les métaux fondus, etc.

Rugosité. Étroitement liée au coefficient de frottement et donc à l’usure par abrasion. Dans les outils de coupe, il est généralement préférable qu’elle soit faible, alors que dans d’autres cas, une certaine rugosité est nécessaire.

Isolation thermique. En règle générale, elle doit être élevée, afin d’éviter que la chaleur ne soit absorbée par le matériau de support, en particulier lors du travail à haute température.

Dureté. Étroitement liée à l’usure par abrasion, mais aussi souvent à la fragilité. Encore une fois, la valeur idéale doit être recherchée pour chaque opération.

Résistance à l’oxydation et à la corrosion. Il faut à tout prix éviter la détérioration de l’outil dans des environnements agressifs ou à des températures élevées.

Tensions résiduelles. Pour éviter la fatigue superficielle subie par le revêtement en présence de charges discontinues. Un certain niveau de contraintes de compression est utile, mais une valeur excessive peut limiter l’épaisseur admissible.

Les sigles PVD proviennent de Physical Vapour Deposition, ou en français, dépôt physique en phase vapeur. Les revêtements MEX sont réalisés selon ce procédé, qui est le plus performant selon la part de marché croissante et les innovations introduites au cours des 20 dernières années. Pendant le processus, les cibles sont chauffées par un arc électrique guidé par un champ magnétique. La température s’élève à un point tel qu’une partie des particules de la cathode solide se sublime, s’évaporant ainsi dans la chambre sous vide. Ces particules hautement ionisées sont dirigées vers les substrats grâce à l’application d’un potentiel entre les cibles (cathode) et les substrats (anodes) à travers un plasma sous vide, où elles réagissent avec le gaz présent dans la chambre jusqu’à obtenir la composition souhaitée.

Au cours du processus, une température maximale d’environ 500 ºC est atteinte. Il est donc fortement recommandé que tous les substrats à revêtir aient préalablement subi un traitement thermique à une température supérieure à 500 ºC ainsi qu’une relaxation des contraintes.

UN REVÊTEMENT POUR CHAQUE APPLICATION

Il est essentiel d’utiliser le revêtement le plus adapté à chaque application. C’est pourquoi il est important de suivre les conseils d’un expert technique qui connaît en profondeur les revêtements, leurs propriétés et l’utilisation à laquelle ils sont destinés.

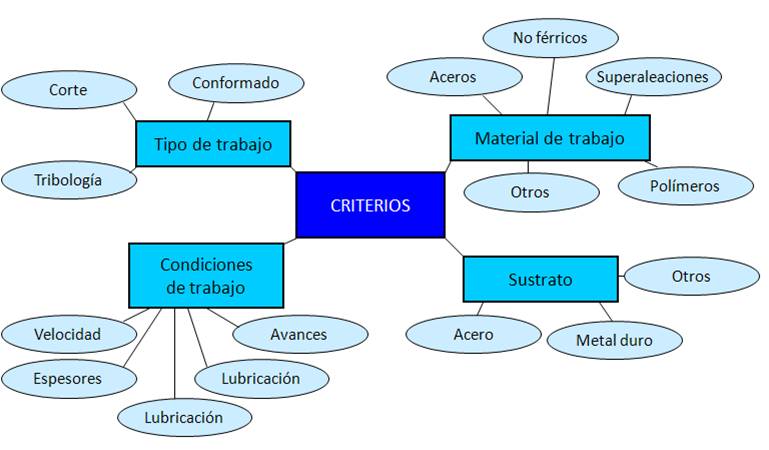

Pour formuler une recommandation pertinente, il est nécessaire de disposer du maximum d’informations sur les conditions de travail du revêtement. Les caractéristiques fondamentales à prendre en compte sont : le type et le matériau de l’outil, le type d’opération, le matériau à usiner, le type de lubrification et les éventuelles conditions spéciales (haute vitesse, taux d’enlèvement élevé, températures élevées…). Il est également utile de connaître le type d’usure subie par l’outil non revêtu ainsi que le critère de durée de vie de celui-ci.

Une option proposée par Metal Estalki grâce à l’accès à des laboratoires prestigieux est l’analyse des outils usés afin d’identifier les causes de défaillance et d’étudier les possibilités d’amélioration.

INFLUENCE DE L’ÉTAT DES OUTILS AVANT LE REVÊTEMENT

Un autre facteur influençant la performance des revêtements est l’état des outils avant l’application du revêtement. Metal Estalki recommande les points suivants :

DÉCAPAGE ET ACCUMULATION DES COUCHES

L’accumulation excessive de couches après plusieurs réaffûtages peut provoquer des éclatements qui réduisent les performances de l’outil. C’est pourquoi il est nécessaire d’analyser l’outil pour déterminer si un décapage des revêtements précédents est nécessaire.

OPÉRATIONS DE PRÉ- ET POST-TRAITEMENTS

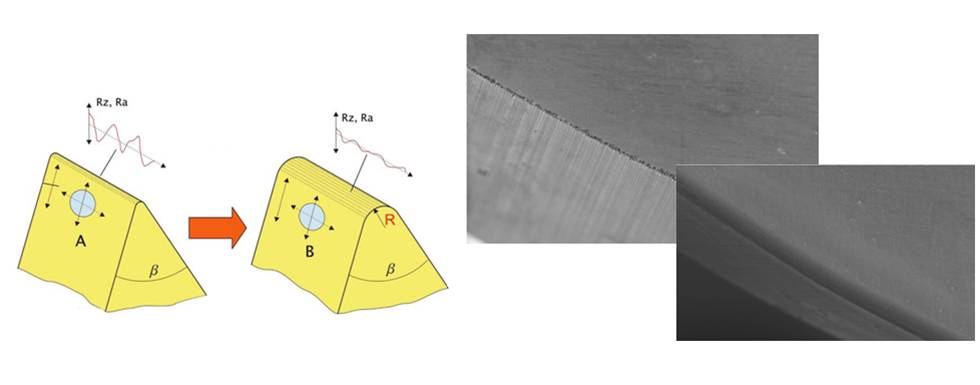

Pour optimiser l’utilisation du revêtement, il est conseillé de préparer les arêtes de coupe. Chaque outil possède un rayon et une rugosité de surface optimaux pour le revêtement. Il est recommandé de consulter un expert technique afin de déterminer si un traitement des surfaces avant et/ou après le revêtement est nécessaire.

LIMITATIONS DU PROCESSUS DE REVÊTEMENT PVD

Comme tout procédé, le revêtement PVD présente également certaines restrictions, qui sont les suivantes :

La seule condition pour recouvrir un substrat est que la température du dernier traitement thermique subi par ce dernier soit supérieure à la température de traitement, qui ne doit dépasser en aucun cas 500 ºC. Un relâchement préalable des tensions est recommandé, bien qu’en général les écarts soient négligeables. Il est possible de revêtir la plupart des aciers à outils, mais ils doivent être revenus au préalable à au moins 500 ºC (de préférence 550 ºC en trois revenus). Tous les aciers rapides, les aciers pour travail à chaud et les aciers de métallurgie des poudres, ainsi que les aciers de nitruration et les métaux durs peuvent être revêtus. La plupart des aciers destinés à des moules en plastique sont également adaptés, et tous sont admissibles au CrN, dont le cycle est à une température inférieure. Les aciers inoxydables, bien que certains nécessitent des procédés spéciaux, peuvent être pour la plupart revêtus à la température traditionnelle. Par ailleurs, des problèmes se présentent lorsqu’il s’agit de revêtir certains aciers de cémentation et de travail à froid. Dans le cas de matériaux hors de la norme standard, il est conseillé de se renseigner avant de procéder à l’application du revêtement.

D’autres facteurs doivent être pris en compte lorsqu’il s’agit d’outils en acier avec une plaque soudée en métal dur. Le matériau de soudage doit présenter un point de fusion supérieur à 600 ºC et être exempt de Zn et de Cd, en raison du risque de contamination grave des zones de travail. Il en va de même pour les fissures qui sont non seulement indésirables pour des raisons mécaniques, mais sont aussi des zones où s’accumulent des contaminants et agissent donc au détriment de l’adhérence. De plus, il est conseillé de favoriser le relâchement des tensions avant l’application du revêtement.

Pour un revêtement optimal des substrats, un conditionnement minimal des surfaces est nécessaire afin de les adapter aux exigences du dépôt PVD. De manière générale, ces préparations peuvent être résumées comme suit :

Traitements ou agents affectant la composition de la surface et pouvant être éliminés sans altérer la qualité superficielle. Il est recommandé de les retirer avant l’envoi au centre de revêtement.

Traitements ou agents affectant la composition de la surface et ne pouvant pas être éliminés sans altérer la qualité superficielle.

Précautions à prendre pour les surfaces rectifiées:

Plus de possibilités pour l’avenir

Les revêtements CVD sont utilisés dans l’industrie de l’outillage depuis les années 1960. Il y a eu peu de développements jusqu’aux années 1990, lorsque les types de revêtements proposés ont stagné et très peu de développements ont eu lieu depuis lors. Aujourd’hui, peu de centres de revêtement proposent des produits plus avancés que le TiN et le TiC.

Les revêtements PVD ont fait leur apparition dans les années 80 du siècle dernier et leur évolution a été extrêmement rapide, produisant une grande variété de compositions pour fournir des solutions spécifiques aux différents besoins de l’industrie. Un centre de revêtement PVD équipé de la technologie Platit est en mesure d’offrir avec une seule machine PVD plus de 15 types de revêtements différents sans avoir à modifier la configuration de l’équipement.

D’autre part, le développement de nouveaux revêtements PVD est à l’ordre du jour, ce qui permet d’offrir des solutions personnalisées à différents clients, ce qui serait impensable avec les revêtements CVD. Metal Estalki dispose d’un équipement de revêtement PVD de petite taille capable d’offrir des solutions spécifiques aux petits fabricants d’outils.

Propriétés étendues

Les plages de dureté des revêtements PVD peuvent atteindre 45 GPa (environ 4500 Vickers) avec une dureté à chaud bien supérieure à celle des revêtements CVD, grâce aux structures nanométriques appliquées aux derniers revêtements PVD PLATIT. Les revêtements CVD atteignent à peine 40 GPa.

Excellent niveau d’adhérence sur les métaux durs pour les revêtements PVD. Compatibilité absolue avec toutes les qualités de métaux durs. Bien que la première couche des revêtements PVD ait la plus grande adhérence en raison de sa nature thermique, en CVD il y a le problème des réactions négatives avec les métaux durs dans certaines qualités créant des composés fragiles.

Possibilité de décaper à la fois les métaux durs et les aciers revêtus et de restaurer la surface de l’outil dans les conditions de pré-revêtement sans augmentation significative de la rugosité. Cela est impossible dans les procédés CVD en raison de l’existence d’une zone de diffusion. Cela permet non seulement de récupérer des outils usagés en vue d’une utilisation ultérieure, mais aussi de garantir la qualité du produit, car les processus de revêtement non conformes peuvent être recyclés de manière simple et produire un revêtement de la qualité requise.

Les revêtements PVD offrent la possibilité de produire des revêtements mixtes avec une couche dure et une couche anti-adhésive, pour travailler des matériaux qui ont tendance à coller ensemble, des structures qu’il n’est pas possible de produire par CVD.

Processus

Dans les revêtements PVD, le processus se déroule à des températures inférieures à 500 ºC, ce qui respecte totalement la grande majorité des aciers à outils et toutes les nuances de métaux durs. Cependant, les températures élevées du procédé CVD (1000 ºC) provoquent l’arrondi des arêtes du métal dur et des déformations de l’acier qui rendent nécessaires des traitements thermiques ultérieurs.

Les revêtements PVD permettent de sélectionner les surfaces à revêtir par masquage de manière très simple et économique. Comme ils sont basés sur une technique de dépôt physique, toutes les surfaces exposées sont revêtues, tandis que les surfaces non exposées ne le sont pas. Une telle sélection de surface n’est pas possible avec les revêtements CVD car ils sont basés sur des processus de réaction gazeuse.

Qualité pour les clients les plus exigeants

Epaisseur mieux contrôlée et reproductible. Sélectionnable, en fonction du revêtement, de 0,5 micron à 14 microns. En CVD, de grandes épaisseurs peuvent être formées de manière moins contrôlée.

Respect des tolérances des outils des clients. L’épaisseur contrôlée permet de produire des outils plus précis, ce qui est de plus en plus demandé dans l’industrie.

Dans les poinçons de coupe, il est possible de revêtir des arêtes de coupe dont le rayon est inférieur à 5 microns, ce qui permet de conserver un rayon d’arête de coupe extrêmement net, ce qui n’est pas possible avec le CVD en raison de l’arrondi extrême provoqué par ces revêtements.

La conformité des revêtements PVD PLATIT est certifiée selon les normes DIN 1071-2 et VDI 3198. Le système de gestion de la qualité de Metal Estalki est également conforme à la norme ISO 9001 depuis plus de six ans.

Excellente qualité de surface du revêtement. Rugosité Ra après revêtement de 0,04 micron à un maximum de 0,15 micron, qui peut être réduite après un polissage rapide de la surface. Les revêtements CVD typiques se caractérisent par une rugosité beaucoup plus élevée qui nécessite dans tous les cas un processus de polissage coûteux.

Service rapide

Temps de revêtement plus court qu’avec les revêtements CVD, préparation plus rapide et cycles de revêtement plus courts.

Respect de l’environnement

Le procédé de revêtement PVD est totalement respectueux de l’environnement et sûr, car il utilise des composés et des gaz sans danger pour l’homme et les autres êtres vivants. En revanche, les procédés CVD doivent utiliser des gaz extrêmement dangereux pour la santé humaine et le procédé produit des résidus toxiques qui, s’ils ne sont pas correctement traités, constituent un danger pour l’environnement.

Contrairement à ce que l’on pourrait croire, un revêtement PVD correct comprend d’autres processus très importants en plus du cycle de revêtement lui-même. Metal Estalki s’engage à fournir un service complet, de sorte que toutes ces opérations sont réalisées dans l’usine même, sans qu’il soit nécessaire de recourir à la sous-traitance, qui allonge les délais et réduit la fiabilité.

La connaissance de l’outil, de l’application et des processus est essentielle pour déterminer les besoins de chaque pièce ou outil spécifique, c’est pourquoi les conseils d’un technicien expérimenté sont nécessaires. D’une manière générale, les étapes possibles sont les suivantes :