Quelles sont les caractéristiques fondamentales des revêtements PVD ?

Les caractéristiques que l’on peut contrôler dans un revêtement PVD sont nombreuses, mais les suivantes sont les plus courantes et les plus importantes :

Épaisseur. La valeur idéale de ce paramètre dépend une fois de plus de l’application à laquelle le support est destiné. Dans le cas des micro-outils, le dépôt de grandes couches peut entraîner une perte de tolérance pendant le fonctionnement, tandis que dans l’emboutissage, une épaisseur de couche élevée est toujours utile.

Adhérence. Si cette propriété fait défaut, l’effet positif du revêtement peut en être annulé. En général, on applique des couches d’adhérence et des traitements de surface pour réduire les possibilités de ce type de défaillance.

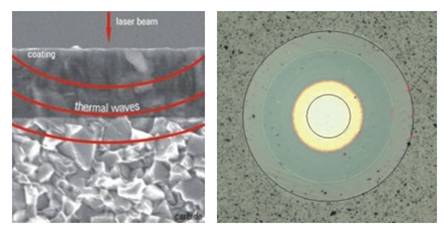

Stabilité thermique. Dans le cadre d’opérations présentant une génération de chaleur élevée, il est nécessaire d’assurer la préservation des propriétés du revêtement à haute température et d’éviter sa dégradation prématurée.

Stabilité chimique. Pour des processus dans lesquels le matériau de l’outil peut interagir avec le matériau à usiner, il s’agit d’un facteur à contrôler, afin d’éviter les phénomènes d’adhérence du matériau de travail à l’outil. Application pour réduire les problèmes liés à l’oxygène, les composants chimiques, les métaux fondus, etc.

Rugosité. Étroitement liée au coefficient de frottement et donc à l’usure par abrasion. Dans les outils de coupe, il est généralement préférable qu’elle soit faible, alors que dans d’autres cas, une certaine rugosité est nécessaire.

Isolation thermique. En règle générale, elle doit être élevée, afin d’éviter que la chaleur ne soit absorbée par le matériau de support, en particulier lors du travail à haute température.

Dureté. Étroitement liée à l’usure par abrasion, mais aussi souvent à la fragilité. Encore une fois, la valeur idéale doit être recherchée pour chaque opération.

Résistance à l’oxydation et à la corrosion. Il faut à tout prix éviter la détérioration de l’outil dans des environnements agressifs ou à des températures élevées.

Tensions résiduelles. Pour éviter la fatigue superficielle subie par le revêtement en présence de charges discontinues. Un certain niveau de contraintes de compression est utile, mais une valeur excessive peut limiter l’épaisseur admissible.